JPL工法®

(ジェイピーエル工法)

次世代のクリーニング工法

表面処理作業の可能性を大きく広げるレーザークリーニングの最新成果が、「JPL工法®」です。

非接触で熱影響や素材にダメージを与えることなく、高効率・高精度クリーニングが可能。容易に自動化(ロボット化)やさまざまな環境への持ち込み・移動ができるため、多種多様な業種の需要にお応えします。

もっと、クリーニングを自在に。もっと、地球や人にやさしく。

多彩なメリットにより期待の高まる「JPL工法®」の普及を、日本パルスレーザー振興協会が加速させます。

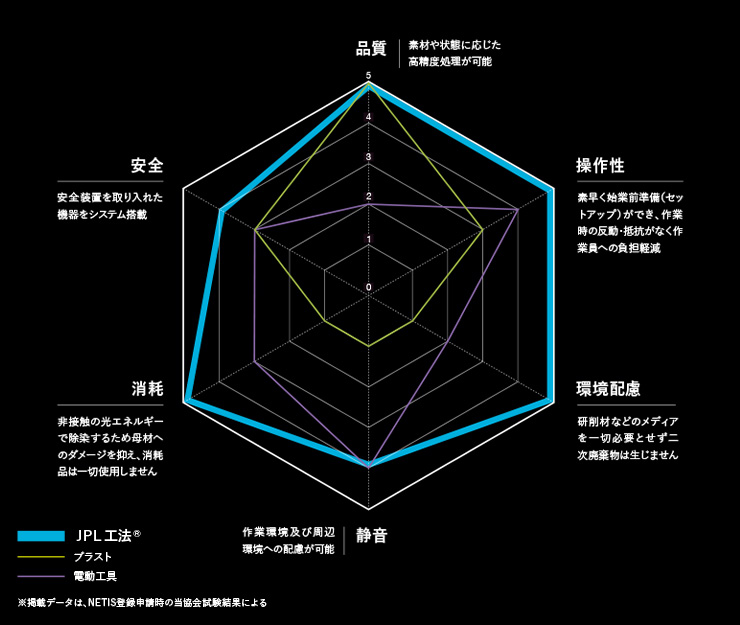

JPL工法®の特徴・強み

電動工具、ブラストをはじめとした従来工法は物理的な工法です。

対して「JPL工法®」はパルスレーザーによる非接触的な工法です。さまざまな視点から比較するほどに従来工法を凌駕する「JPL工法®」のイノベーションを実感できるでしょう。

-

貴重・高価値な母材のクリーニング

非接触で熱影響も少ないため物理的ダメージを極限に抑えられる「JPL工法®」は、デリケートで高価値 な機器や文化財へのメンテナンスにも適応。

-

精密機器・生産設備に最適

高精度のレーザー施工により精密な金型や付加価値の高い精密機器、さらに生産に欠かせない設備のメンテナンスに最適です。

-

クリーン環境が求められる現場に

メディアを使用しないため廃棄物の飛散はなく、作業時のヒュームはバキューム装置で吸引し回収。 高度の無菌・無塵環境を求められる食品や薬品の分野に用途を広げます。

-

自動化で対応現場の範囲を拡大

ロボット化をはじめ自動化が容易。 より一層の精密化・効率化が求められる分野や需要に柔軟に展開できます。

-

作業箇所の柔軟性も魅力

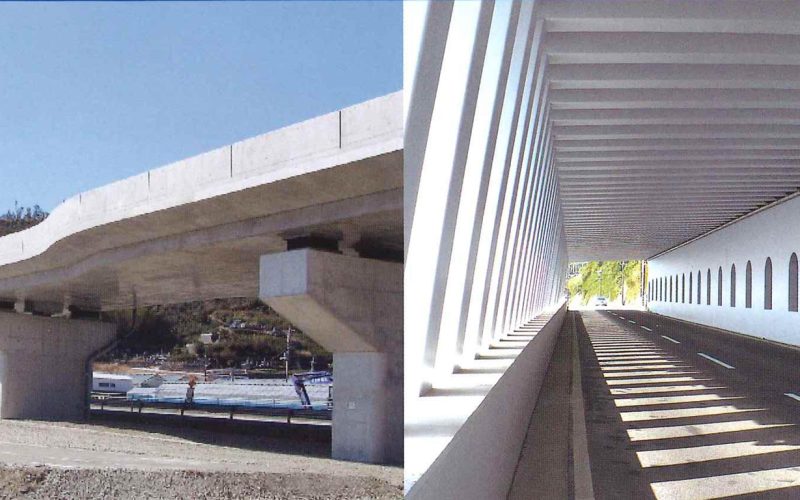

足場の設置が困難な場所や危険な場所などに対しても、ポータブルな機器構成の「JPL工法®」なら柔軟に対応できます。

-

安全・清潔な作業環境を実現

メディアによる二次廃棄物は一切なく、有毒物質を安全に除去・回収できます。 また作業時の騒音を低減し夜間や住宅地での施工にも適応。作業環境を向上させます。

JPL工法®の品質

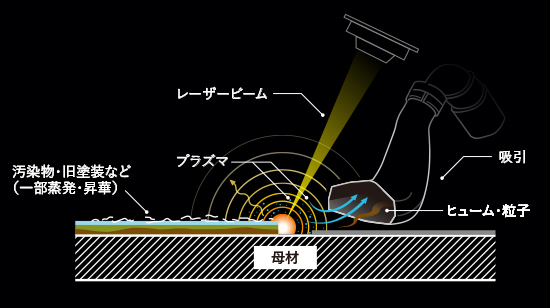

原理

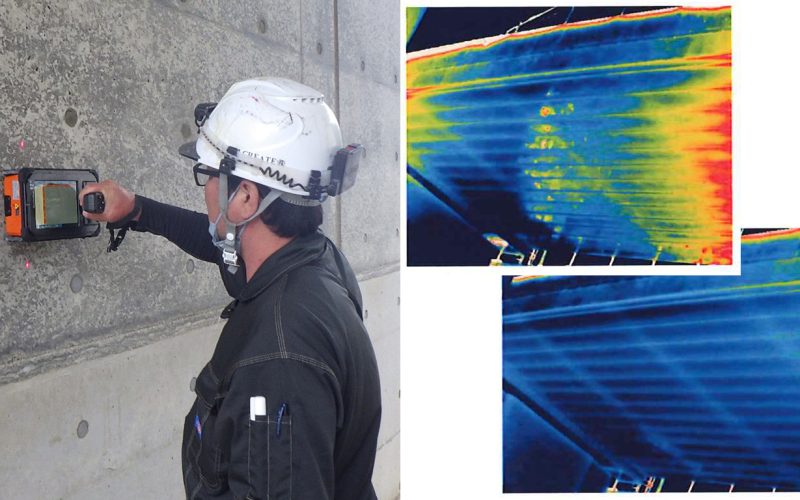

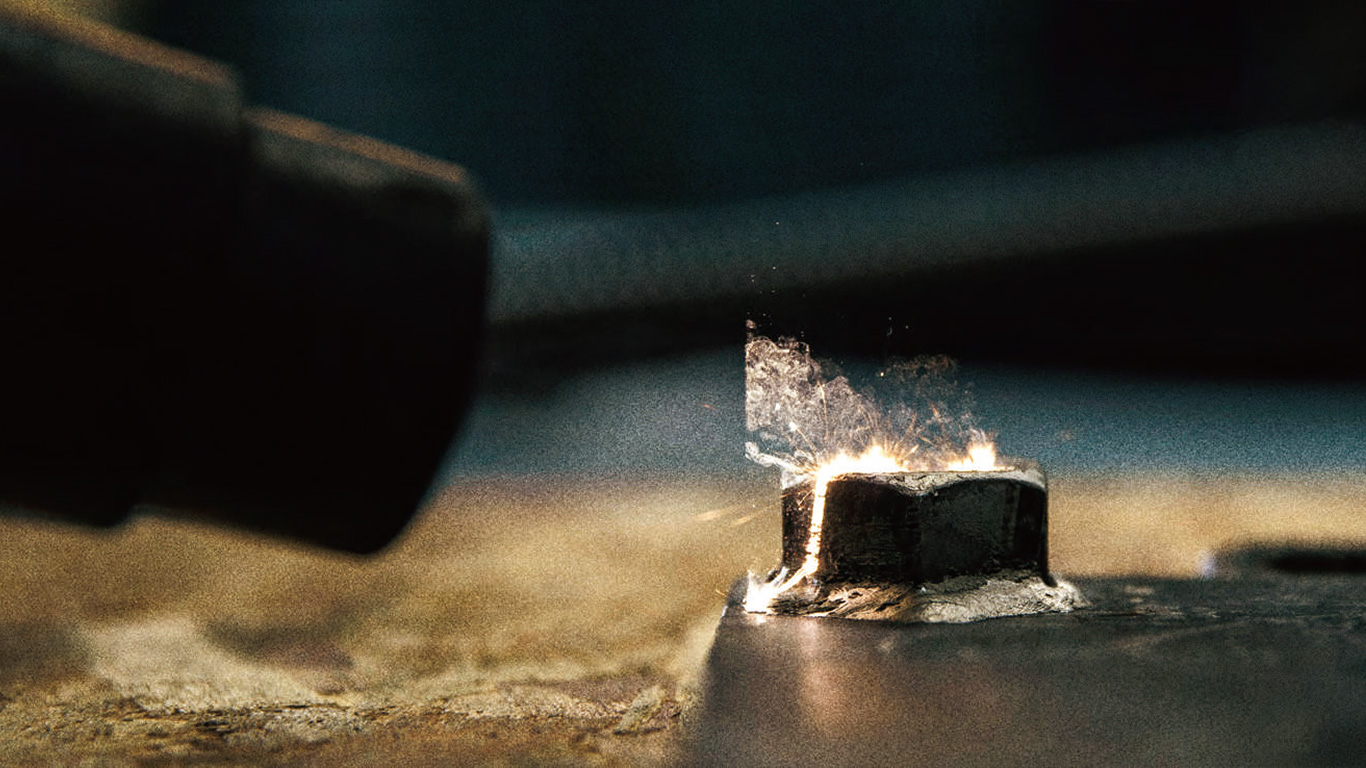

対象母材の表面に高ピークパワーパルス発振レーザーを照射すると、素材よりも吸収率の高い汚れの膜やその下の酸化物がエネルギーを吸収し下地面で反射されプラズマが発生します。 そのプラズマ発生により、対象表面の汚染物は気化、粒子化された汚染物等は独自システムにより即時に回収されます。

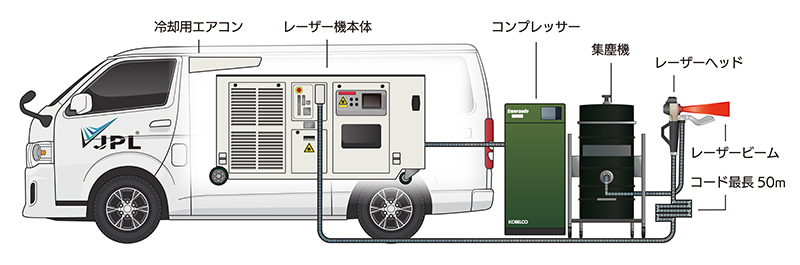

システム概要

「JPL工法®」のハイパワーレーザーシステムはレーザー機本体、小型コンプレッサー、および独自の集塵システムを搭載した専用システム車により全国どこでも移動・展開ができます。

システム車から最長50m離れた施工箇所にまで対応可能です。小型・軽量なローパワーレーザーは普通乗用車や新幹線などで持ち運びが可能なため、さまざまな現場環境へ柔軟に対応できます。

また、ハイパワー・ローパワー両システムとも安全装置内蔵のため、すべてのシーンで安全に作業ができます。

使用電源

ハイパワーレーザーシステムは380V・25kVA以上、三相電源が必要です。(昇圧機使用時 200V)

ミッドパワーレーザーシステムは単相200Vにてローパワーレーザーシステムは単相100Vで使用可能です。

こんなところで活用されています

-

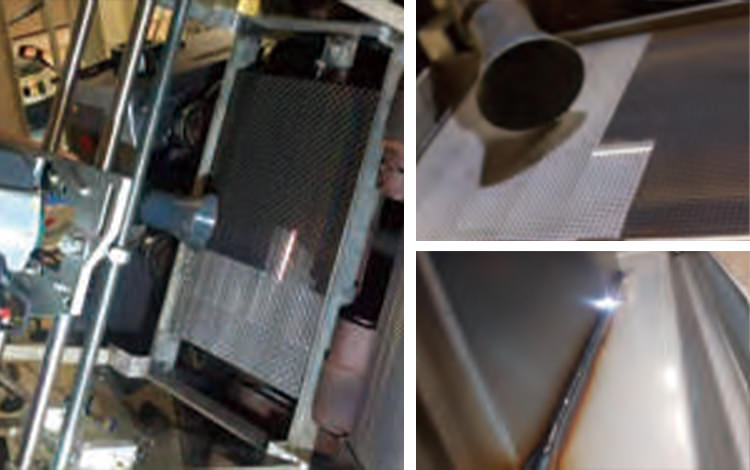

グリース・油分除去

媒体にダメージを与えることなく、二次産廃の排出もゼロ。鋳型などのメンテナンスに最適です。

-

錆除去

インフラや橋梁などの塗装前、溶接前後の下地処理を含め点検・補修作業を飛躍的に効率化できます。

-

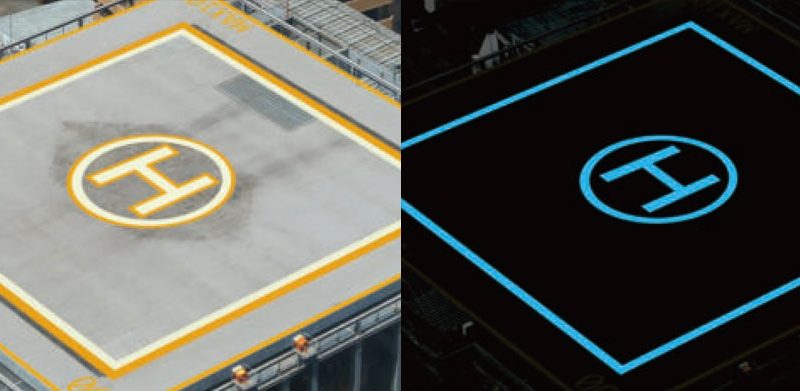

塗膜剥離・落書き除去

石材、コンクリート、鉄材などの幅広い母材に対する塗り替え工事や落書き除去作業に適応。有害物質などを含有した塗膜を飛散させずに安全に剥離できます。

-

生産過程の残留物の除去・コーティング除去

生産過程で生じる残留物やコーティングを高精度に除去し、幅広い産業ニーズに対応します。

-

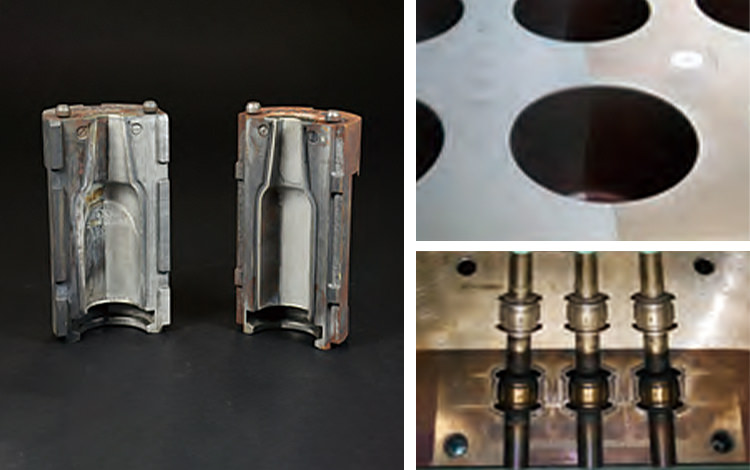

食品・薬品産業の生成加工機械

クリーン環境下での機械や製造設備へのメンテナンス作業に最適です。

-

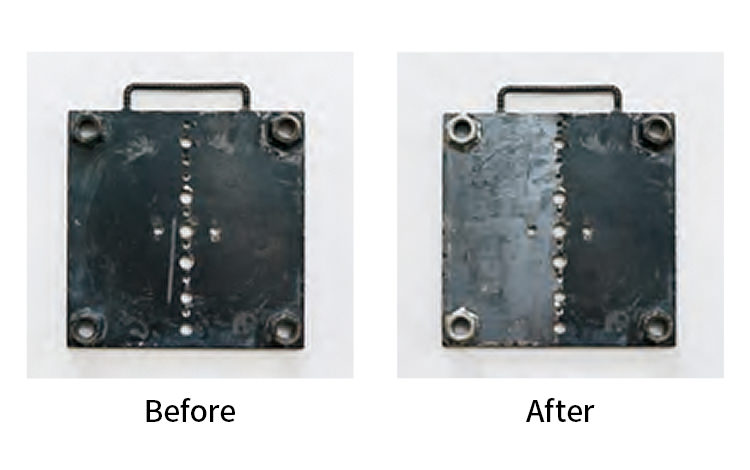

金型の表面処理

非接触処理により、高価な金型を損傷させることなく行える高精度クリーニング。 また、処理時間も大幅に短縮できます。